引言

鋁合金陽極(jí)氧化是提升(shēng)其表麵性(xìng)能的重要工藝,但很多人對氧化前後鋁合金的尺寸和質量(liàng)變化存在疑問,例如"為什麽氧化之後孔變大了?"本文(wén)將深(shēn)入解析鋁合金(jīn)氧化的原理、工藝及其對尺寸和質量的影(yǐng)響,幫助讀者全麵了解這一工藝(yì)。

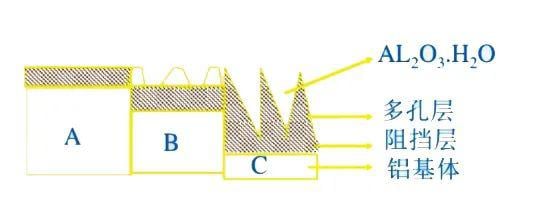

陽極氧化原理:從表麵到內部

核心觀點

陽(yáng)極氧化是一種從鋁合金(jīn)表麵向(xiàng)內生成(chéng)氧化膜的電解過程。

膜生成過程

阻擋層形成

鋁基材表麵迅速形(xíng)成致密無孔的阻擋層。

阻擋層轉變

在(zài)電場(chǎng)作用下,阻(zǔ)擋層轉變為多孔層。

膜溶解過程

凹凸不平的阻擋層在電流和化學作用下,逐漸形成孔穴和孔壁,最終形成(chéng)多(duō)孔層氧化膜。

氧化膜作用

耐腐蝕性

提高金屬表麵(miàn)的耐腐蝕性能。

耐磨性

增強表麵硬度和耐磨性。

裝(zhuāng)飾性

提供美觀的表麵處理效果。

氧化膜的生長過程:從微觀到宏觀

陽極氧化過程中,氧化膜的生長(zhǎng)分為四個階段:

瞬間形成阻擋層

通電後,鋁(lǚ)基材(cái)表麵迅速(sù)形成一層致密無孔(kǒng)的氧化膜。

阻擋層膨脹

氧化鋁原子體積較大,導致阻擋層凹凸不平。

電化學溶解

凹處電流大,發生電化學溶解,逐漸形成(chéng)孔穴。

多孔層形成

阻擋層向多孔層轉(zhuǎn)移,最終形成穩定的氧化膜。

陽極氧化前期工藝:堿蝕與拋光

1. 堿蝕

目的

去除鋁材表麵自然氧化膜和(hé)殘餘油脂,提升表麵質量。

影(yǐng)響因素

堿槽液濃度、溫度、堿蝕劑劑量及(jí)鋁離(lí)子含量。

工藝要點

堿蝕前檢查、預處理方法、操作條件(jiàn)控(kòng)製。

2. 拋光

目的

通過機械打磨,消除擠壓條(tiáo)紋,使表麵光滑平整。

工藝方法

使用拋光(guāng)機,高速旋轉拋光輪與鋁型材表麵摩擦。

氧化對尺寸(cùn)與質量的影響

1. 尺寸變化

尺寸變小

氧化過程中,鋁合金在硫酸溶液中腐蝕,導致尺寸縮小。

影響因素

氧化(huà)時間、溶液(yè)濃度和溫(wēn)度影(yǐng)響尺寸變化程度。

尺(chǐ)寸(cùn)變大

硬質氧(yǎng)化工藝(yì)可使鋁合金整體尺寸(cùn)增加。

應用場景

常用於需(xū)要增加零件尺寸或(huò)修複磨損(sǔn)表(biǎo)麵(miàn)的情況(kuàng)。

2. 質(zhì)量變化(huà)

質量增加

氧化膜的形成使鋁(lǚ)合金質量明顯增加。

實驗數據

根據實驗測量(liàng),經過標(biāo)準陽極氧化處理的鋁(lǚ)合金(jīn)樣品,其質量(liàng)平均(jun1)增加3-5%,具體數值取決於氧化膜(mó)厚度(dù)和工(gōng)藝參數。

總結

鋁合金陽極氧化是一項複雜的表麵處理(lǐ)工藝,其原理涉及膜生成與(yǔ)溶解的微觀過(guò)程。前(qián)期堿蝕與拋光是提升氧(yǎng)化膜質量的關鍵步驟,而氧化(huà)工藝會對鋁合(hé)金的尺寸和(hé)質(zhì)量產生顯著影(yǐng)響。

陽極氧化是從表麵向內生成氧(yǎng)化膜的電解過程

氧化膜生長經曆阻擋層(céng)形成、膨脹(zhàng)、溶解和多孔層形成四個階段

堿蝕和拋光是提升氧化膜質量的重要前處理工藝

氧化過程通常導致尺(chǐ)寸減小,但硬質氧化可能使尺寸增加

氧化膜(mó)的形成使鋁合金質量明(míng)顯增加