鋁材擠壓模具是(shì)鋁型材生產中的(de) 核心組(zǔ)件,其(qí)設計與製造質量直接影響產品的 精度、 表麵質量(liàng) 和 生產(chǎn)效率。

一、鋁材擠壓模具的主要結構

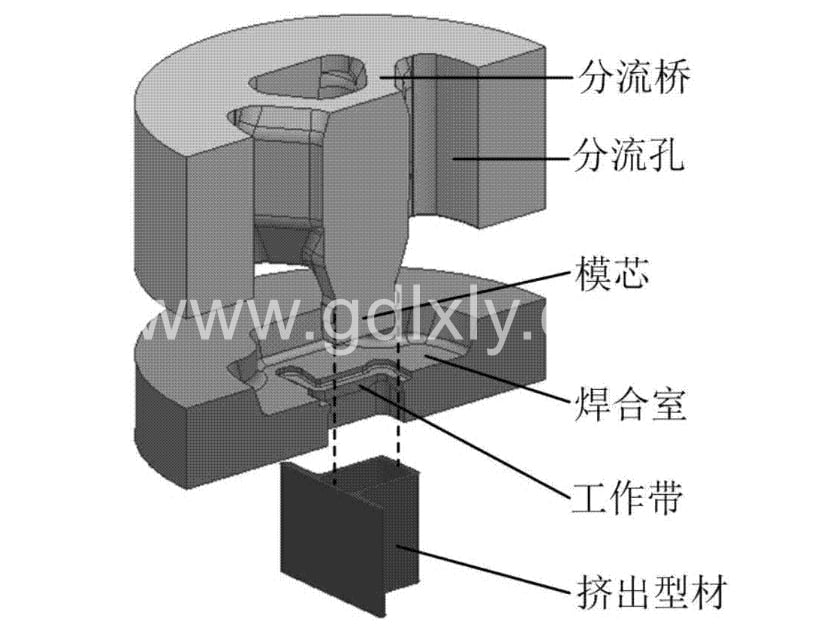

鋁材擠壓模具通常(cháng)由(yóu)以下幾部分組成,每個部分都有其特(tè)定的功(gōng)能和作用:

模具結構示意(yì)圖位置

模具前端(工作帶部分)

功能: 直接與鋁材料接(jiē)觸,決定(dìng)型材的最終形狀和尺寸精度。

特點: 表麵光(guāng)潔度高,尺寸精度嚴苛,需(xū)具備良好的耐磨性。

導流板(分流板)

功(gōng)能: 將鋁材均勻分配到各個分(fèn)流孔,確保型材各部分(fèn)的流速一致。

特點: 設計複雜,需(xū)根據型材形(xíng)狀(zhuàng)和尺寸合理分配分流孔。

分流孔

功能: 將鋁材分成多股流動,確(què)保型材各部分均勻填充。

特點: 數量(liàng)和形狀根據型(xíng)材設計而定(dìng),需優化以平衡流速。

焊合室

功能: 將分(fèn)流後的鋁材重新焊合,確保型材的完整性和致密性。

特點: 尺寸和形狀影響型材的焊合質量和表麵光潔度。

空刀

功能: 為鋁材流動提供(gòng)空間,避免模具堵塞或型材變形。

特點: 深(shēn)度和寬度需合理設(shè)計,避免影響型材尺(chǐ)寸(cùn)精度。

模具後端(支(zhī)撐部分(fèn))

功能: 支撐模具前端,減少模具在擠壓過程中的變形。

特點: 結構簡單但(dàn)承壓力大,需具(jù)備足夠的強度和剛度。

二、鋁材擠壓模具的通用術語

以下是與(yǔ)鋁材擠壓模具相(xiàng)關的(de)常用術語及其(qí)定義:

工作帶

定義(yì): 模具前端與鋁(lǚ)材直接接觸的區域。

作用: 決定型材的最終形狀和表麵質量。

分流(liú)孔

定義(yì): 模具中用於分流鋁材的孔洞。

作用: 確保型材各部(bù)分的流動均勻。

導(dǎo)流板

定義: 用於引導鋁材(cái)流動的板狀結構。

作用(yòng): 優化鋁材分配,減少流速差異。

焊合(hé)室

定義: 將分流後的鋁材重新焊合的區域。

作用: 確保(bǎo)型材的完(wán)整性和(hé)致密性。

空刀

定義: 模具中為鋁材流動(dòng)提供的額(é)外空(kōng)間。

作(zuò)用: 避免模具堵塞或(huò)型(xíng)材變形。

支承墊

定義: 用於支撐(chēng)模具後(hòu)端的墊塊。

作(zuò)用: 減少模具變形,確保擠(jǐ)壓過程穩定。

擠(jǐ)壓比

定義: 擠壓筒截麵積與型材截麵(miàn)積的比(bǐ)值。

作用: 表征擠壓過程的變形程度。

模具偏(piān)心(xīn)

定義: 擠壓筒、擠壓杆和模具(jù)中心不完全重合的現象。

影(yǐng)響: 導致(zhì)型材流速不均,影響成(chéng)型質量。

三、優化鋁材擠壓模具設計的建議

通過優化模具設計,可以顯著提升模(mó)具(jù)的性(xìng)能和使用壽命:

合理設計工作帶

根據型材形狀和尺(chǐ)寸優化工作帶(dài)長度和表麵光潔度(dù),確保(bǎo)型材精度。

優化分流孔與導流板

根據型材複雜程度合理設計分流孔數量和導流板形狀,確保(bǎo)流速均勻。

加強模具材料(liào)選(xuǎn)擇

選用(yòng)高(gāo)耐磨(mó)、高強度的模(mó)具鋼,如H13鋼(gāng),延長模具使用壽命。

提高模具加工精度

使用高精度數(shù)控(kòng)機床加工模(mó)具,確保尺寸精度和表麵質量。

定期維護(hù)與修模

建立模具維護和修(xiū)模機製,及時修複磨損或損壞(huài)的模具。

四、常見問題與解決方案

在生產過(guò)程中可能會遇到各種問題,及時識別並解決這些問題對保證產品質量至關重要:

| 問題 | 原因分析 | 解決方案(àn) |

|---|---|---|

| 型材尺寸不達標 | 工作帶設計(jì)不合理 | 優化(huà)工作帶長度和(hé)表麵光(guāng)潔度(dù) |

| 型材流速不均 | 分流孔或導流板設計不當 | 合理設計分流孔(kǒng)和導流板形狀 |

| 模(mó)具磨損過快 | 材(cái)料選(xuǎn)擇不當或加工精度低 | 選用高強度模具鋼,提高加工精度 |

| 模具偏心 | 設備安裝或調整(zhěng)不當 | 檢查並調整擠壓筒、擠壓杆(gǎn)和模具同心度 |

總結

鋁材擠壓模具的主要結構包括工作帶、導流板、分(fèn)流孔(kǒng)、焊合室、空刀和模具(jù)後端等部分,每(měi)個部分的設計和製造都(dōu)直接影響模(mó)具的性能和型材質量。

關鍵(jiàn)要點總結

了解模具各結(jié)構部分的功能和特點,有助於優化模具設計

掌握模具(jù)相關術語,便於技術交流和問題(tí)分析

通過優化設(shè)計、材(cái)料選擇和加工工藝,可以顯著提升模(mó)具性能(néng)

建立完善的維護機(jī)製,延長模具使用壽命

及時識別和解決生產(chǎn)中的問題(tí),確保產品質量穩定

合理設計工作帶、分流孔和導流板,確保型材尺寸精度和表麵質量

選用高強度模具材料,提高模具的(de)耐(nài)磨性和使用壽命