鋁型材擠壓模具是鋁加工行業的核(hé)心工具,其(qí)結構設計和製造工藝直接影響鋁型材的質量、生產(chǎn)效率以及(jí)模具壽命。本文將深入解析鋁型材擠壓模具的主要結構、設計(jì)要點以及優化策略,幫助您全麵了解模具設計原(yuán)理與技術(shù)應用。

一、鋁型材擠(jǐ)壓模具的總體(tǐ)結構與重要性

鋁型材擠壓模具(jù)通常由(yóu)三大核心部分組成:

正模

直接參與型材成型(xíng),決定型材的截麵形狀。

模(mó)墊

支撐正模,確保(bǎo)其穩定性和精確性。

模套

固定和保護模具,防止變形或(huò)損壞。

模具設計的重要性

提(tí)升型材質量

優化模具結構可以顯著提升型材質量

提高生產效率

合理設(shè)計能夠提高生產效率

延長模具壽(shòu)命

優化設計能夠延長模(mó)具使用壽命

降低生產(chǎn)成(chéng)本

合理(lǐ)的模具設計能夠降低生產成本

二、鋁型材擠壓模具的(de)主要(yào)結構解析

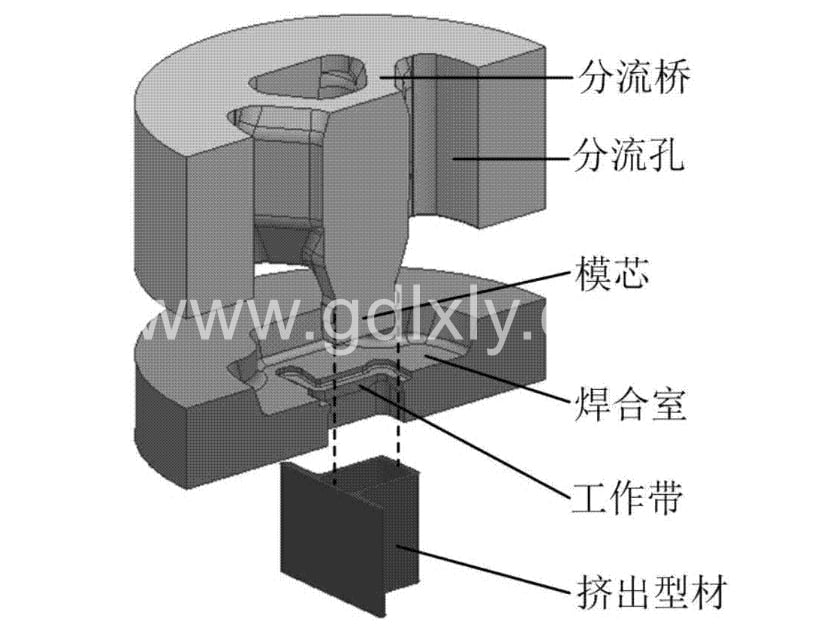

結構示意圖:

模具結構示意圖

工作帶

作用:工作帶是型材成型的核心部(bù)分(fèn),直接影響型材的尺寸精度和表麵光(guāng)潔度。

設計要點:

長度:過長會增加擠壓力,導致表麵擦傷;過短則易產生(shēng)波紋或壓痕

表麵質量:需精細加工與拋光,確保型材表(biǎo)麵光(guāng)滑

強度:需具備足夠的強度,防(fáng)止擠(jǐ)壓過程中變形或(huò)損壞

空刀

作用:空刀是型材通過模具的主要(yào)通道,影響型(xíng)材(cái)質量和模具壽命。

設計要點:

尺寸優化:確保型材順利通過,避免表麵刮傷

延(yán)長壽命:減少金屬流動摩擦,延長模具使用壽(shòu)命

導流板(槽)

作用:導流(liú)板(bǎn)用(yòng)於設定鋁棒(bàng)與型材之間的過(guò)渡形狀,減少金屬流動過程中的變形。

設計要點:

形狀匹配:確保與型材截麵(miàn)形狀一致,優化金屬流動均(jun1)勻性

減少變形:降低(dī)金屬流動過程中的形變,提升型材質量

分流孔(kǒng)

作用:分流孔是金屬通(tōng)過型孔的通道,影響擠壓質量、壓力和模具壽命。

設計要點:

數量與(yǔ)排列:減少分流(liú)孔數量以降低焊(hàn)合線,增大(dà)麵積以降低擠壓(yā)力

分流(liú)比優化:控(kòng)製金屬流動均勻性,提升成(chéng)型質量

分流橋

作用:分流橋連接分流孔和焊合室,影響模具強度和(hé)金屬流量。

設計要點(diǎn):

強度保障:防止擠壓過程中斷裂(liè)

金屬(shǔ)流量控製:優化(huà)金屬流動,提升型材質量

模芯

作用:模芯(xīn)決定型材內(nèi)腔尺寸和(hé)形狀,需注重精度和強度。

設(shè)計要點:

尺寸精度:確保內腔形狀與尺寸符合要求

耐(nài)磨性:防止擠壓過程中磨損或損壞

焊合室

作用:焊合室是金(jīn)屬集聚並焊合(hé)的區域,影響型材質量和模具壽命。

設計要點:

容積與截麵積:優化金屬焊合質量(liàng)

靜水壓(yā)力:延(yán)長金屬(shǔ)在焊(hàn)合室中的停留時間,提升焊(hàn)合效果

三、模具優化設計與材料選擇

模具(jù)材料

表麵處理

市場占有率

模角與入口圓角

模角:影(yǐng)響擠壓製品的表麵質量和擠壓力

入口圓角:防止低塑性合金產生表麵裂紋,減少非接觸變形

模具材料與(yǔ)表麵處理

材料選擇:通常(cháng)采用(yòng) H13鋼 製造模具,具有(yǒu)高強度和耐磨性

表麵處(chù)理:通過 氮化處理 提高模具的 耐磨性 和 使(shǐ)用壽命

四、模具分類與實際應用

平麵模

主要用於擠壓實心型材,結構簡單,加(jiā)工方便。

分流模

由上模和下模組成,適用於擠壓空(kōng)心型(xíng)材。

平麵分流組合模

結合平麵模與分流模的優點,適用於複雜截麵型材擠(jǐ)壓,占市場使用率的 95% 以上(shàng)。

五、常見(jiàn)問(wèn)題解(jiě)答

根據型材的截麵形狀和結構特點選擇模具類型:實(shí)心型材(cái)使用平(píng)麵模,空心型材使用分流模,複雜截麵型材使用平麵分(fèn)流組合模。

模具壽命受材(cái)料選(xuǎn)擇、熱處理工藝、設計結構、使用條件和維護保養等多種因素(sù)影(yǐng)響。合(hé)理的模具設計和適當的維護可以顯著延長模具壽命。

提(tí)高模具耐磨性的方法包括:選擇(zé)優質模具材料(如H13鋼)、進行適當的表麵處理(如氮化處理)、優化模具結構設計、合理使用潤滑劑等。

六、總(zǒng)結

鋁型材擠(jǐ)壓模具的結構設計是鋁加工技術的核心環節。通過優化工作帶、空刀、導流板、分流孔、分流橋、模芯和(hé)焊合室等關鍵結構,可以顯著提升型材質量(liàng)、延長模具壽命並降低生產成本。

技術發展趨勢

隨著鋁加工技術的不斷發展,模具設計正向更(gèng)精細化、智(zhì)能化的方向發(fā)展

CAD/CAE技術的應用使模具設計更加精確和(hé)高效

新材料(liào)和新工藝的應用不斷提高模具性能和使用壽命

為行業提供更(gèng)高效、優質的生產解決方案